Theme 3. OLED

스물 아홉 번째 개념: 저분자/고분자 OLED

저분자 OLED(Small Molecule OLED): 500~1,200g/mol 범위의 적은 분자 질량을 함유한 유기 물질로 이루어진 OLED

고분자 OLED(Polymer OLED): 10,000g/mol 이상의 많은 분자 질량을 함유한 유기 물질로 이루어진 OLED

OLED(Organic Light Emitting Diodes)의 자세한 뜻을 살펴보면 유기 물질(Organic)을 통해 빛을 방출(Emit)한다는 것을 알 수 있죠. 보통 OLED 속 유기 물질이 분자 질량을 얼마나 갖고 있느냐에 따라 저분자 혹은 고분자 OLED로 구분하고는 합니다.

저분자 OLED는 500~1,200g/mol 수준의 적은 분자 질량을 가지는 유기 물질로 구성된 반면, 고분자 OLED는 10,000g/mol 이상의 많은 분자 질량을 가지는 유기 물질로 구성되어 있는데요. 저분자와 고분자 OLED는 질량 크기뿐만 아니라 구조와 특징, 공정 등에서도 차이가 납니다.

저분자와 고분자 OLED, 분자 질량만 다른 것이 아니다!

우선 저분자 OLED는 1987년 미국의 카메라 제조사 이스트만 코닥(Eastman Kodak)의 연구진에 의해 개발되었으며, 이후 지속적인 개발을 거쳐 현재는 대부분 OLED가 저분자 재료로 제조되고 있습니다.

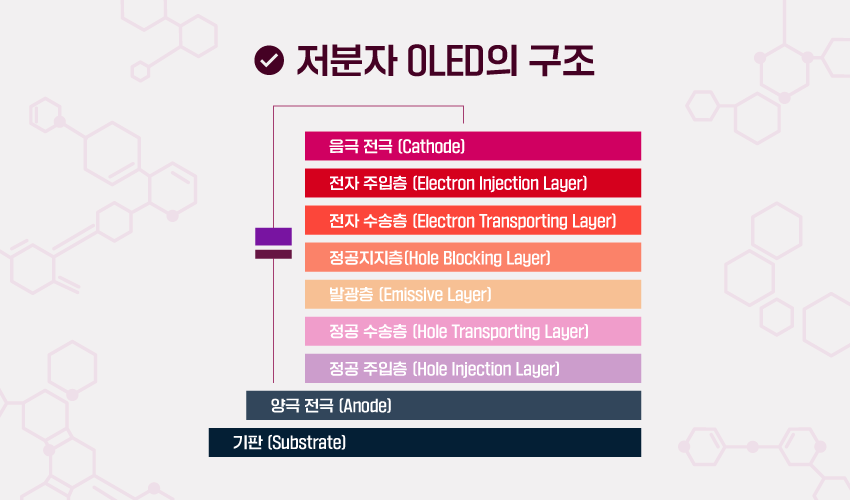

저분자 OLED의 구조를 관찰하면 각 층의 기능이 촘촘히 세분화되어 있다는 것을 알아차릴 수 있습니다. 기능마다 층이 분리되어 있어 역할에 따른 물리 현상과 이에 상응하는 재료를 최적화하기가 비교적 쉽죠. 뿐만 아니라 재료의 정제가 용이합니다.

저분자 OLED는 열을 가해 승화시키는 ‘증착 공정(Evaporation)’을 기반으로 만들어지는데요, 때문에 미세 패턴을 새겨 픽셀 소자를 제작하는 것이 가능하고 발광 성능도 뛰어납니다.

작은 단위의 분자가 반복되어 이루는 큰 단위체를 고분자라고 하는데요, 고분자 OLED는 1990년대 영국 케임브리지 대학에서 최초로 이에 대해 발표하였습니다. 고분자 OLED의 구조는 저분자 OLED에 비하면 단순하지만 무거운 편입니다. 다만 완충층을 통해 전극과 발광층 간의 접착력을 늘려 제조가 용이하고, 구조가 단순하여 응답속도도 빠릅니다.

고분자 OLED 제작에 쓰이는 공정은 용액 공정(Solution Processing)으로 유기 물질을 녹여 용액으로 만든 후, 프린팅 설비에 도포하고 건조시켜 발광층을 형성하는 프린팅 기법을 사용하는데요. 용액 공정은 저분자 OLED 제조를 위한 진공 증착 공정 대비 간편하고 공정 온도가 낮다는 장점을 갖추고 있습니다.

| 저분자 OLED | 고분자 OLED | |

| 구조 | 각 층의 기능이 상세히 구분되어 있다. | 각 층이 단순하지만 무거운 편이다. |

| 특징 | – 재료의 정제가 수월하다. – 발광 효율이 높다 | – 발광층 제조가 용이하다 – 응답 속도가 빠르다 |

| 공정 | 진공 증착 공정이 활용된다. | 용액 공정이 활용된다. |

Recap Quiz

Q. 1987년 미국의 카메라 제조사 이스트만 코닥에 의해 발명된 이래, 계속된 연구를 거쳐 OLED 산업의 주류가 된 OLED의 종류는?

① 저분자 OLED

② 고분자 OLED

답: ①